高排及抽汽逆止阀(止回阀)的作用

高压缸排汽止回阀安装于汽轮机再热冷段水平管路上,防止水和蒸汽倒灌进入高压缸,从而对汽轮机的安全造成影响。

抽汽逆止阀是为了给汽轮机抽汽起到最大保护而设计的。它们通过快速和严密的关闭保证当发电机跳闸、主汽门关闭时加热器或热力管道中的高能量的水或蒸汽能够被迅速地与汽轮机隔离,从而起到保护汽轮机的作用。抽汽逆止阀重要的设计原则为作为一个保护装置必须有很高的可靠性。

高排应用压力范围:再热器入口压力

高排应用温度范围:≤420℃

各段抽汽应用压力范围:真空~10MPa

各段抽汽应用温度范围:200~510℃

某600MW机组汽轮机共设八段非调整抽汽。

第一段抽汽引自高压缸,在全机第6级后,供1号高加;

第二段抽汽引自高压缸排汽,在全机第8级后,供给2号高加、给水泵汽轮机及辅汽系统的备用汽源;

第三段抽汽引自中压缸,在全机第11级后,供给3号高加;

第四段抽汽引自中压缸排汽,在全机第14级后,供给除氧器、给水泵汽轮机、辅汽系统;

第五至第八段抽汽均引自低压缸A和低压缸B,第五段抽汽引自全机第16级后,供给5号低加;

第六段抽汽引自全机第17级后,供6号低加;

第七段抽汽引自全机第18级后,引自低压缸A的抽汽供给 7A号低加,引自低压缸B的抽汽供给7B号低加;

第八段抽汽引自全机第19级后,引自低压缸A的抽汽供给供给8A号,引自低压缸B的抽汽供给8B号低加。

除第七、八段抽汽外,各抽汽管道均装设有气动逆止阀和电动截止阀,前者作为防止汽轮机超速的一级保护,同时也作为防止汽轮机进水的辅助保护措施;后者是作为防止汽轮机进水的隔离措施。由于四抽连接到辅汽联箱、除氧器和给水泵汽轮机等,用户多且管道容积大,管道上设置两道逆止阀。四段抽汽各用汽点的管道上亦设置了一个气动逆止阀和电动截止阀。

抽汽在表面式加热器中放热后的疏水,采用逐级自流方式。1号高加疏水借压力差自流入2号高加,2号高加的疏水自流入3号高加,3号高加的疏水流向除氧器。低压加热器逐级自流后,最后由8号低加流向凝汽器。由于各级加热器均设有疏水冷却段,可将抽汽的凝结水在疏水冷却段内进一步冷却,使疏水的温度低于其饱和温度,故可以防止疏水的汽化对下级加热器抽汽的排挤。

控制与连锁

自动关闭:1、汽机跳闸;2、各级抽汽管路所对应的加热设备水位为高-高。

以上条件恢复正常后自动开启。

阀体压力等级:标准范围

ASME B16.34 1996–150 Class

ASME B16.34 1996–300 Class

ASME B16.34 1996–400 Class

ASME B16.34 1996–600 Class

阀体材料:铸钢

ASTM A216-WCB

ASTM A217-WC6/WC9(1#和3#抽汽)

密封面材料:

对于碳钢阀门 (body A216-WCB)

阀座–13% Cr. 直接堆焊在阀体材料上.

阀板–Dewrance:Stellite® Gr. 21 (or equivalent)

直接堆焊在阀板材料上。

对于合金钢阀门(body A217-WC9)

阀座–Dewrance:Stellite® Gr. 21 (or equivalent)

直接堆焊在阀体材料上.

阀板–Dewrance:Stellite® Gr. 21 (or equivalent)

直接堆焊在阀板材料上

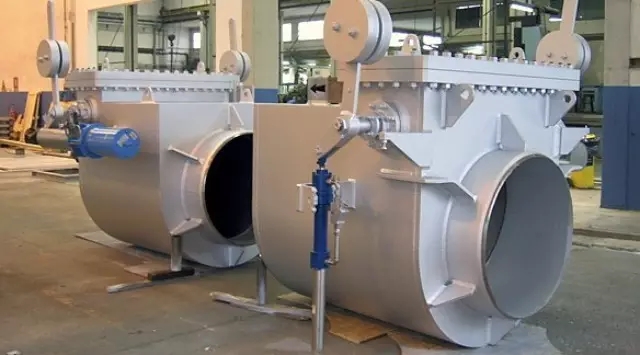

抽汽逆止阀分类:

1、自重关闭型

自重关闭型(关闭):依靠阀芯的自重或配重实现阀门关闭的止回阀设计。

自重关闭型(开启):依靠介质压力克服阀芯及配重将阀芯推举起来并保持在阀门开位。

2、动力辅助关闭型:由执行机构提供一次脉冲点动作,使阀芯克服因长期处于关闭位介质或外因造成的初始惰性并自行完成其余行程,关闭阀门。

3、动力关闭型:关闭过程中执行机构由始至终提供动力完成阀芯全部行程,关闭阀门。

抽汽逆止阀的驱动形式

大型机组以气动驱动方式为多,中小机组液压的为多。目前气动的有旋启式和升降式两大类。就旋启式而言,气缸也分为送气开阀和送气关阀两大类,目前大机组中多以送气开阀的较多。液动的一般用凝结水作动力, 阀门的形式多为升降式。