炼油装置阀门操作条件苛刻,工作温度高,阀门长期在高温工况下工作,金属材料在高温下会产生腐蚀,结果是导致材料的机械强度和塑性显著降低,甚至破坏。高温腐蚀的类型包括氧化作用、硫化、渗碳、脱碳作用、金属灰化及渗氮等。

下面分别就这些腐蚀类型的损伤情况、受影响的材料、损伤机理的关键因素及预防和减缓的措施分别加以叙述。

一、氧化作用

(1)损伤情况

氧与碳钢和其它合金钢在高温下反应,在金属表面产生氧化皮。氧化作用通常发生在加热炉和锅炉燃烧的氧环境(大约占空气的20%)中。大多数合金,包括碳钢和低合金钢,遭遇氧化会引起全面减薄。通常,根据温度和暴露时间,部件外表面会被覆盖一层氧化皮,300系列不锈钢和镍基合金暴露于金属损失率过高的极高温度下,一般都有一层很薄的暗色氧化皮。

(2)受影响材料

无论是铸造还是锻造成型的铁基材料,包括碳钢和低合金钢,均会受到氧化。此外,所有300系列不锈钢、400系列不锈钢和镍基合金根据合金成分和使用温度也会发生不同程度的氧化。

(3)关键因素

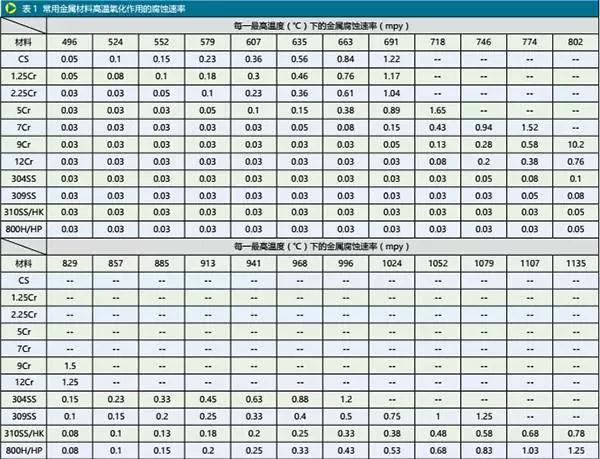

影响高温氧化作用的主要因素为阀门工作温度和合金成分。碳钢在高于538℃时会发生氧化作用,金属损失率随温度升高而增加。一般而言,碳钢和其它合金的抗氧化能力是由材料中的铬含量决定的。增加铬含量会产生更具保护性的氧化皮。300系列不锈钢抗氧化作用能力达到816℃。炼油装置阀门常用材料氧化的预测腐蚀速率见表1(如下)。在高温环境下运行的阀门,当工作温度超过大约538℃时往往会发生氧化作用。

(4)预防和减缓

对于氧化作用,在选择阀门材料时,通常将阀门材料升级到一种抗性更强的合金获得最佳的抗氧化能力。此外,通过控制合金的化学成分也可以达到减缓的目的,铬是影响抗氧化能力的主要合金元素,其它合金元素包括硅和铝同样有效,但由于其对机械性能的不利影响,其含量应根据实际情况受到限制。

二、硫化

(1)损伤情况

合金中的某些元素与高温环境下的硫化物反应引起的碳钢和其它合金的腐蚀,氢的存在会加速腐蚀。

(2)受影响材料

所有铁基材料,包括碳钢和低合金钢、300系列不锈钢和400系列不锈钢,均会受到影响;镍基合金也受到不同程度的影响,但镍基合金的化学成分对硫化的影响很大,特别是铬含量。铜基合金形成硫化物的温度比碳钢要低。

(3)关键因素

影响硫化的主要因素为合金成分、阀门工作温度和腐蚀性硫化物浓度。合金对硫化的敏感度是由其形成保护性硫化物鳞皮的能力决定的,铁基合金的硫化温度通常在高于260℃时开始。图1和图2(如下所示)给出了温度、铬含量和硫含量的增加对硫化的影响。一般而言,铁基和镍基合金的抗硫化能力是由材料的铬含量决定的。增加铬含量可以显著提高抗硫化能力。300系列不锈钢,如304、316、321型和347型,在大多数石油精炼工艺环境中具有较高的抗硫化能力。镍基合金与不锈钢类似,因为类似的铬含量提供类似的抗硫化能力。原油、煤和其它碳氢化合物中含有不同浓度的硫,总硫含量是由许多不同的含硫化合物组成的,硫化主要由高温下硫化合物热分解产生的H2S和其它反应性硫化物引起。一些硫化物更容易发生反应而生成H2S。因此,工程中仅根据硫的重量百分比预测腐蚀速率往往会产生错误。

(4)预防和减缓

在高温含硫流体环境下运行的管道阀门会发生硫化现象,通常发生在催化裂化装置、焦化装置和加氢装置的阀门上。暴露于含硫气体的高温阀门也会受到影响。

对于阀门抗硫化的预防,通常在选用阀门材料时选用较高的铬合金来实现抗硫化能力。选用300或400系列不锈钢制造的阀门可显著提高抗高温硫化腐蚀。对于低合金钢材料制造的阀门,通常对阀门部件采用铝扩散处理的方法来减少硫化率进而使鳞片形成减到最少,但是需要引起注意的是,它并不能提供完全的防护。

三、渗碳

(1)损伤情况

当与含碳材料或渗碳环境接触时,碳在高温条件下扩散进阀门的金属材料中。

(2)受影响材料

碳钢和低合金钢、300系列不锈钢和400系列不锈钢、铁含量相当高的镍基合金(例如合金600和800)以及HK/HP合金。

(3)关键因素

产生渗碳必须满足三个条件:①暴露于渗碳环境或含碳材料中;②允许碳扩散到金属中的足够高的温度(一般高于593℃);③敏感材料。有利于渗碳的条件包括高的气相碳活性(烃、焦炭、富CO、CO2、甲烷、乙烷的气体)和低的氧含量(最低O2或蒸汽)。发生渗碳伊始,碳以高的速率扩散到部件中,然后随着渗碳深度增加而逐渐减弱。300系列不锈钢由于铬和镍含量较高,具有比碳钢和低合金钢更强的抗渗碳能力。渗碳会导致高温蠕变延展性降低、室温机械性能(特别是强度及延展性)降低、焊接性能和耐蚀性能降低。

(4)预防和缓减

预防渗碳一般是选择具有充分抗渗碳能力的合金,包括具有较强的表面氧化物或硫化物膜形成元素(硅和铝)的合金。

四、脱碳作用

(1)损伤情况

钢材由于脱碳导致碳和碳化物的移除,使钢材强度降低。脱碳发生在高温环境的热处理过程中,包括暴露在火中或在高温气体环境中。

(2)受影响材料

碳钢和低合金钢。

(3)关键因素

发生脱碳作用的关键因素为时间、温度和工艺流体中的碳活性。金属材料必须暴露于具有低碳活性的气相中,一般钢中的碳扩散到表面与气相成分发生反应。脱碳范围及脱碳深度与温度和暴露时间有关。通常,浅层脱碳会降低钢材强度,但对部件的整体性能没有不利影响。然而,当钢铁过热时会存在其它方面的影响,例加氢裂化装置阀门的高温氢蚀引起的脱碳作用。

(4)预防和缓减

几乎所有暴露于高温环境的阀门都可能发生脱碳作用,加氢裂化装置及催化重整装置的阀门也可能受到影响。对于临氢工况阀门脱碳的预防,一般按照API RP 941选择适用的合金来预防高温氢蚀脱碳。含铬和钼的合金钢在冶炼时会与碳形成更稳定的碳化物,因而具有更强的抗脱碳能力。

五、金属灰化

(1)损伤情况

金属灰化是发生在渗碳气体或含碳和氢的工艺流体中导致局部点蚀加速的一种渗碳形式。蚀坑通常在表面形成,并可能含有煤灰或石墨粉尘。

(2)受影响材料

低合金钢、300系列不锈钢、镍基合金和耐热合金。到目前为止,尚未发现在所有条件下抗金属灰化的已知金属合金。

(3)关键因素发生金属灰化的关键因素为工艺

流体成分、运行温度和合金成分。金属灰化发生在渗碳之后,其表征是使金属快速损耗。金属灰化涉及一系列复杂的反应,这些反应涉及到氢气、甲烷、丙烷或一氧化碳等还原性气体。金属灰化通常在482℃~816℃温度范围内发生。损伤随温度的增加而增加。在高镍合金中,人们认为发生金属灰化时并没有形成金属碳化物。金属灰化还发生在还原和氧化交变条件下。

产生金属灰化的机理被认为是:

①金属基体通过渗碳饱和;

②金属碳化物在金属表面和晶粒边界析出;

③石墨在金属表面的碳化物上沉积;

④金属碳化物分解成金属颗粒和石墨;

⑤受到表面上的金属颗粒催化的石墨的进一步沉积。

(4)预防和缓减

目前没有金属可以耐所有条件下的金属灰化,选材必须基于特定的应用环境。对阀门部件基体进行铝扩散处理在某些应用中可能是有益的。

六、渗氮

(1)损伤情况

暴露于氨或氰化物等高含量氮化物的高温工艺流体的一些合金,特别是在还原条件下,将形成一层硬而脆的表面层。

(2)受影响材料

碳钢、低合金钢、300系列不锈钢和400系列不锈钢。

(3)关键因素

渗氮与温度、时间、氮气的分压和金属成分相关,并使氮气扩散进金属基体的一个过程。温度必须高到足以允许氮气从氨或其他氮化物中热分解出来,同时在该温度下氮气能扩散到金属中。渗氮在316℃以上开始,并且在482℃以上时更严重。高的气相氮活性(氮气的高分压)促进渗氮。金属材料的耐蚀性可能因为渗氮受到不利影响。渗氮可能导致高温蠕变强度、环境温度机械性能(特别是韧性和延展性)、可焊性和耐腐性降低。

(4)预防和缓减

镍基合金具有抗渗氮作用,通常选用含30%~80%镍的镍基合金材料来制造阀门以预防渗氮。